創業1967年以来、習志野化工は、積極的に新技術の開発に取組みながらお客様のOEMとして要望に応えてきました。

たくさんの試行錯誤を繰り返しながら、お客様の求める塗装をカタチにしてきたわたしたちは、多くの実績と経験を積み重ね、今なお、お客様からの高い信頼をいただいております。

その一つがオートメーション化されたラインでの重量物の塗装です。そこには、長年工場塗装を主としてきた習志野化工の強みとノウハウが詰め込まれています。

埼玉工場

多様な塗装技術

多様な塗装技術塗装職人のノウハウを再現した塗装ロボットを導入し、各種オーダーの基材形状に合わせた塗装プログラムを自社で作成することで、効率のよい塗装を実現しています。

≪当社のスプレー塗装技術の特徴≫ ・最新鋭のロボットを使用し、安定した品質・作業環境を実現。

・自社専用プログラムによって、各種要望に沿った塗装仕様を実現

・予熱炉や冷却装置を活用し、年間を通して同じ条件での塗装を実現

コストを抑えて大量に塗装をしたい場合に最適な塗装方法です。

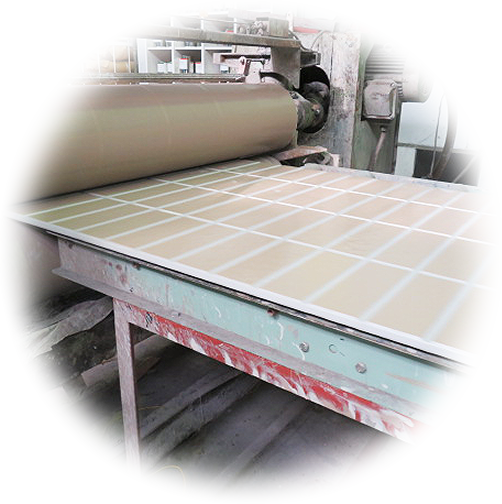

塗着率がよく、塗膜が均一になり、軽量平板品に適しています。

平板への塗装や基材の凸凹を利用し、色を塗り分ける場合に活用する塗装方法です。リブ品、タイル調、縞模様など外壁にインパクトを与えるには抜群の効果を発揮します。

工場設備による対応が難しい塗装や、複雑な基材形状、多種多様な塗料にも対応できる塗装方法です。

水性塗料や光触媒塗料・無機塗料など、環境対応の塗料に適した設備・技術を有しています。

お客様のニーズに適した塗料を求め、塗料メーカーとタイアップした取り組みを進めています。

創業当時からのデータを活用した、徹底した品質管理

創業当時からのデータを活用した、徹底した品質管理色ブレ(色のずれ)は、夏と冬などの作業環境の違いや、塗料を分けて複数ロット製造した場合に発生する可能性があります。

塗料の受け入れ時の検査、塗装時の色差検査など資格認定を受けた検査作業員が目視確認し、塗装時には厳しい検査を実施しています。

弊社では塗料メーカーと常に連絡を取り合い、色ブレ防止に取り組んでいます。

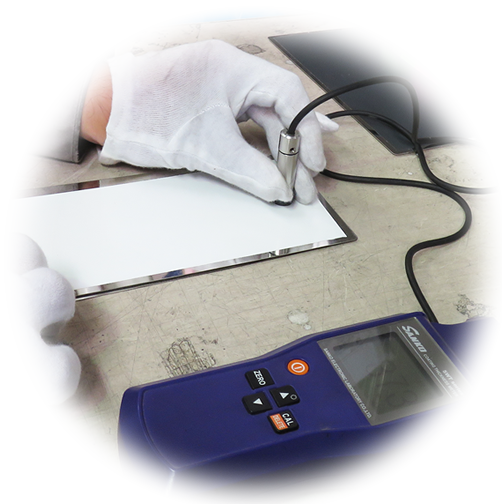

塗膜性能を維持するには、適正な膜厚をつけなければなりません。

弊社では、計測器を使用してロットごとに、万全の体制で厚膜の管理を徹底しています。

「フルグロスで仕上げてほしい」 「半ツヤでおさえてほしい」「ほとんどツヤなしで仕上げてほしい」 などツヤの指定ができます。

光沢の管理で重要なのは人の目です。データだけでなく、長年のノウハウをもつ弊社だからこそ、ユーザのイメージするツヤを形にできると自負しています。

塗装時の品質管理を含めた、数値による管理の他に ・硬化の精度を確認するため、溶剤を何度もプレートにこすりつける「ラビングテスト」 ・密着度を確認するため、カッターナイフで塗膜に切れ目を入れ、粘着テープで剥がすテスト ・塗装後にはクラックを見つけ出し、すべてを取り除く など、あらゆる角度からの管理を行っています。

国際標準規格ISO9001を取得して20年

国際標準規格ISO9001を取得して20年安定した品質の維持と管理・改善処置で品質の向上を目指し、今以上の信頼の証としてISO9001を20年前から取得しております。今後もより良いモノづくりを目指していきます。